| 品牌 : | hualu/華陸 | 型號 : | HLYB-310 |

| 加工定制 : | 是 | 類型 : | 壓力變送器 |

| 測量范圍 : | -0.1-200MPa | 測量介質 : | 氣體液體蒸汽 |

| 精度等級 : | 0.5% | 輸出信號 : | 4-20mA |

| 防護等級 : | ip65 | 電源電壓 : | 24Vdc |

| 接口尺寸 : | M20*1.5 | 用途 : | 脫水壓力機液壓系統壓力測量 |

脫水壓力機液壓系統變送器

小巧型壓力變送器采用高性能的感壓芯片,配合先進的電路處理和溫度補償技術,將壓力變化轉化為線性的電流或電壓信號。產品體積小巧,易于安裝,采用不銹鋼外殼隔離防腐,適于測量與接觸部分材質相兼容的氣體和液體等介質,它可以用來測量表壓、負壓。本產品廣泛應用于水廠、煉油廠、污水處理廠、建材、輕工、機械等工業領域,實現對液體、氣體、蒸氣壓力的測量。

產品特點:

?不銹鋼一體化結構、可適應惡劣環境;

?體積小、精度高、性價比高、穩定性好;

應用領域:

?對液體、氣體和蒸氣相關數據的測控

技術參數:

?測量范圍:-0.1-0-200MPa

?過載極限:額定量程的1.5-3倍

?綜合精度:0.5%FS 1.0%FS

?輸出信號:4-20mA、0-5V、1-5V、0-10V、0.5-4.5V

?輸出電壓:12-36VDC

?介質溫度:-20-80℃

?儲存環境:-40-85℃≤95%RH

?穩定性:0.2%FS年

?過程接口:M20*1.5、G1/2、G1/4

?電氣接口:防水接頭(IP68) 赫斯曼接頭

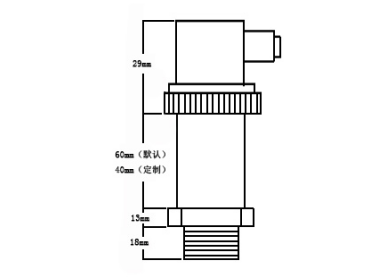

產品尺寸:

脫水壓力機液壓系統的設計與仿真:

根據織物工業脫水的特點及要求,設計脫水壓力機的液壓系統。采用基于蓄能器和增壓缸的增壓保壓回路,增加了液壓缸的工作壓力;在液壓缸工作壓力較高而流量較小的時候,對液壓系統卸荷,降低了系統的發熱量;采用壓力變送器和比例溢流閥,能實時監測和調節系統壓力。以西門子S7-200 SMART PLC為控制核心設計了脫水壓力機的控制系統。利用AMESim軟件對液壓系統進行仿真,為降低液壓系統模型的復雜程度,對系統進行了簡化,設置了元件的參數,運行后得到了系統的壓力特性曲線。結果表明,液壓系統滿足脫水壓力機的設計要求。

隨著居民人均可支配收入進一步增加,人們對服裝的需求已不再是傳統的保暖和夠穿,“時尚”成為了人們對服裝要求的一種元素。不同季節,不同場合,不同環境,都需要不同的衣服,所以服裝的總需求量在不斷地增加。制衣行業需要有快速的制造能力來滿足市場的需求,而織物脫水是織物清洗后的一個關鍵步驟。傳統的滾筒式脫水是通過滾筒高速轉動所產生的離心力來降低織物中的含水率,這種脫水方式已經不能滿足制衣廠的需求:高速轉動的滾筒會給操作人員帶來安全隱患;脫水機工作周期長,從織物裝載、脫水到取出織物需要近半小時的時間;操作人員需要用手取出織物,勞動強度大,自動化水平低;織物含水率高,干燥時間長;不同材料、不同數量的織物,這種脫水機不能控制脫水時的離心力。制衣廠迫切需要一種自動化程度高、運行平穩、脫水效果好、效率高的新型脫水機來滿足生產的需求。脫水壓力機是一種新型的自動脫水設備,使用液壓系統,具有傳動平穩、功率質量比大、輸出壓力大等特點,使用之后可有效改善工人的勞動強度、節約廠房用地、提高企業的生產率。

1 脫水壓力機的工作原理

脫水壓力機是機電液一體化設備,脫水對象是清洗后的成品織物,設計有預脫水和終脫水兩個工位:1號工作位是預脫水工位,2號工作位是終脫水工位。含水織物通過輸送帶裝載到停在1號工作位的織物缸,按下啟動按鈕后,預脫水工作頭快速下行,利用較小的壓力快速脫去織物中的大部分水,減小織物的體積后抬起到初始位置,此時可以裝載下次織物;織物缸運行到2號工作位,打開織物缸,織物留在2號工作位,織物缸退回1號工作位后,終脫水工作頭下行加壓保壓再次脫去織物中水分,該工位的脫水效果直接決定了織物終的含水率,所以工作壓力大、保壓時間長。

2 脫水壓力機的設計

脫水壓力機由機械、電氣、液壓三部分組成。電氣控制液壓,液壓驅動機械元件,傳感器把機械元件的動作和位置反饋給電氣控制系統。設備工作過程中的實時數據信息通過人機界面(觸摸屏)反饋給操作者,操作者還可以通過人機界面改變電氣控制系統的參數,進而改變機械元件動作的速度、方向和行程。

2.1 脫水壓力機的液壓系統

(1)液壓系統的設計要求

脫水壓力機兩個工作頭的直線運動是通過液壓缸的伸縮來實現。預脫水工作頭的工作壓力小,運行時間短,不需要保壓;終脫水工作頭的工作壓力大,保壓時間長(約4 min)。考慮織物的運送和裝載時間,預脫水工作頭運行等待時間大于5 min,兩個工作頭基本上不存在同時運行的情況。另外終脫水工作頭有保壓時間,需要保壓回路來對液壓泵卸荷,降低系統的發熱量,減小系統的能量消耗。因此,即便兩個工作頭存在同時運行的情況,也能保證終脫水工作頭的工作壓力和保壓時間,從而保證脫水后織物的含水率。針對不同材料的織物,工作頭的壓力(液壓系統壓力)要能夠方便快捷地調整。

(2)液壓系統的回路設計

根據脫水壓力機的工作要求,設計如圖2所示液壓系統原理圖。

液壓系統的優點:采用比例溢流閥,通過控制驅動電流即可控制系統的壓力;采用電液換向閥,有效降低高壓換向時的液壓沖擊,減小液壓震動和噪聲;采用兩個節流閥,能夠起到先泄壓再換向的作用,有效緩解液壓沖擊;采用帶蓄能器的保壓回路,在保壓時液壓泵卸荷,蓄能器向系統提供液壓油,維持系統的壓力;采用增壓回路,系統的壓力越高對液壓元件的密封性要求越高,增壓回路可以增加部分回路的壓力;采用hualu/華陸壓力變送器,控制系統實時檢測液壓系統回路的壓力,并且在保壓之后的換向時做到先泄壓再換向。

(3)液壓系統的運行

初始化。初始化是脫水壓力機開機后的一個步驟,主要是啟動液壓油泵,把兩個工作頭都抬到高位置,設備進入正常運行狀態。

預壓工作頭下行。3YA通電,比例溢流閥通入電流,液壓油經過電磁換向閥17進入液壓缸18上腔,液壓缸18下腔的液壓油經過電磁換向閥17回油箱,液壓缸18活塞桿伸出。

預壓工作頭上行。4YA通電,比例溢流閥通入電流,液壓油經過電磁換向閥17進入液壓缸18下腔,液壓缸18上腔的液壓油經過電磁換向閥17回油箱,液壓缸18活塞桿縮回。

終脫水工作頭下行。1YA通電,比例溢流閥通入電流,液壓油經過電液換向閥5、二位三通電磁閥6進入液壓缸16上腔,液壓缸16下腔的液壓油經過電液換向閥5回油箱,液壓缸16活塞桿伸出。

增壓。壓力變送器7檢測到的壓力達到比例溢流閥4設定的壓力值后,1YA、5YA、7YA通電,比例溢流閥通入電流,液壓油經電液換向閥5、二位三通電磁閥6進入增壓缸12的右腔和蓄能器10,液壓缸16上腔壓力升高。

保壓。壓力變送器7檢測到的壓力達到系統所需要的壓力,1YA斷電,比例溢流閥斷電,液壓泵2卸荷,蓄能器10補充液壓缸16中的泄漏并維持高壓。

一次泄壓。保壓時間到后,所有電磁閥均斷電,增壓缸12右腔的液壓油經二位三通電磁閥11、節流閥9,開始泄壓。

二次泄壓。壓力變送器8檢測到的壓力為零時,6YA通電,增壓缸12右腔和液壓缸16上腔的液壓油經電磁開關閥13、節流閥14,完全卸載液壓缸16上腔的壓力。

終脫水工作頭上行。壓力變送器7檢測到的壓力為零時,2YA通電,比例溢流閥通入電流,液壓油經過電液換向閥5進入液壓缸16下腔,液壓缸16上腔的液壓油經液控單向閥15或二位三通電磁閥6和電液換向閥5回油箱,液壓缸16活塞桿縮回。液壓系統運行時各個電磁閥的通電順序見表1。

2.2 脫水壓力機控制系統的設計

如圖3所示:脫水壓力機的控制器采用西門子S7-200 SMART PLC,根據系統輸入/輸出信號的數量和類型,選擇型號為ST40的CPU,具有24個數字量信號輸入端口和16個數字量輸出端口;選擇型號為EM AM03的模擬量擴展模塊,具有2個模擬量輸入端口和1個模擬量輸出端口。液壓系統電磁閥線圈的驅動電壓為AC220V,而PLC的輸出信號為DC24V,中間的轉換電路主要由中間繼電器、直流接觸器、交流接觸器等器件組成;比例溢流閥控制電流的范圍為0~820 mA,EM AM03的輸出信號范圍為0~20 mA,中間設計有放大電路。

3 脫水壓力機液壓系統仿真

通過AMESim軟件建立脫水壓力機的液壓系統模型,對其工作特性進行仿真,是分析液壓系統簡單有效的辦法。為降低建模的難度和仿真模型的復雜程度,脫水壓力機的油泵電機等元件從Mechanical庫中選用,電磁閥的控制信號從Signal庫中選用,液壓系統中的大部分元件都從Hydraulic庫中選取。用三位四通電磁閥取代三位四通電液換向閥,把電磁開關閥和溢流閥并聯來代替比例溢流閥,把電磁開關閥和單向閥并聯來代替液控單向閥,用信號給定的時間取代壓力變送器。庫中沒有增壓缸的模型,采用文獻中給出的增壓缸的模型,系統模型如圖4所示。

從圖5所示的液壓系統的壓力特性曲線可以看出:主要液壓動力元件(油泵和液壓缸)的壓力變化相對平穩,液壓震動小,增壓缸可以將5 MPa的壓力增加到25 MPa,增壓效果明顯。

4 總結

脫水壓力機是為織物脫水設計的機電液一體化設備,實現了織物脫水的設計要求,采用增壓缸的增壓回路,增壓效果明顯。基于西門子S7-200 SMART PLC模擬量模塊和比例溢流閥的系統壓力控制,滿足了不同材質織物的脫水需求,設備自動化程度高,勞動強度低,滿足織物脫水的工業化需求。